روانکننده و فوقروانکننده بتن هر دو برای کاهش آب و …

جدیدترین مقالات

تفاوت روانکننده و فوق روانکننده بتن چیست؟

علت خوردگی میلگرد در بتن چیست | بررسی فرآیند خوردگی و راهکار جلوگیری

آزمایش ضریب تراکم بتن چیست؟ | روش انجام و محاسبه ضریب تراکم

خوردگی فولاد در بتن چیست؟ | علل، نشانهها و روش پیشگیری

اشتراک گذاری

خوردگی فولاد در بتن یکی از مهمترین عوامل کاهش دوام و استحکام سازههای بتنی است. این پدیده نه تنها میلگردها، بلکه سایر اجزای فلزی مدفون در بتن مانند کابلها، صفحات اتصال و آرماتورها را نیز درگیر میکند. وقتی فولاد درون بتن در معرض مواد مهاجم قرار میگیرد، واکنشهایی رخ میدهد که موجب زنگزدگی و خراب شدن فلزات میشوند. این مسأله میتواند موجب بروز مشکلات زیادی شود. آشنایی با علل، نشانهها و روشهای پیشگیری از خوردگی فولاد در بتن، گامی حیاتی برای افزایش طول عمر و بهرهوری سازههای عمرانی محسوب میشود. در این مقاله آن موارد را بررسی میکنیم.

خوردگی فولاد در بتن به معنای تخریب تدریجی فلزات درون بتن در اثر واکنشهای شیمیایی و الکتروشیمیایی است. در شرایط عادی، لایهای محافظ و قلیایی روی سطح فولاد ایجاد میشود و از آن در برابر زنگزدگی محافظت میکند. اما زمانی که این لایه محافظ در اثر عوامل مهاجم از بین برود، فولاد در تماس با اکسیژن و آب دچار اکسیداسیون میشود. نتیجه این واکنش، تشکیل زنگ آهن، افزایش حجم فولاد و ایجاد تنش در بتن اطراف آن فولاد است.

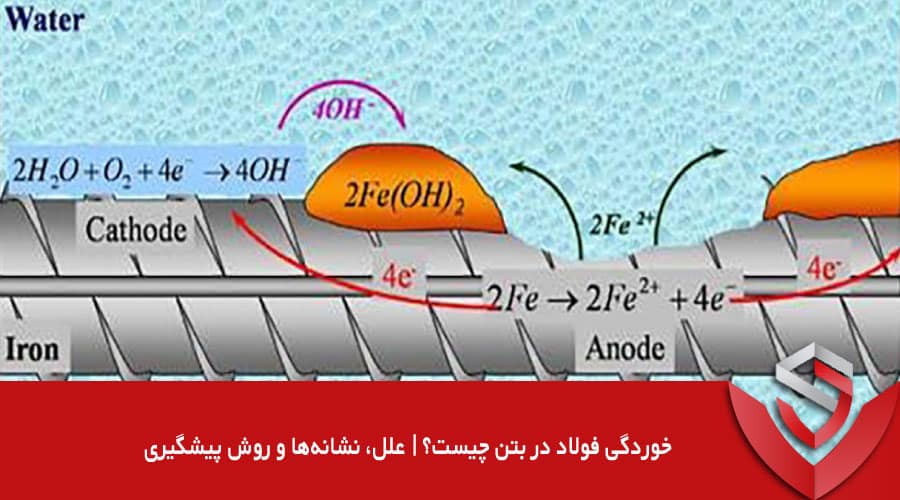

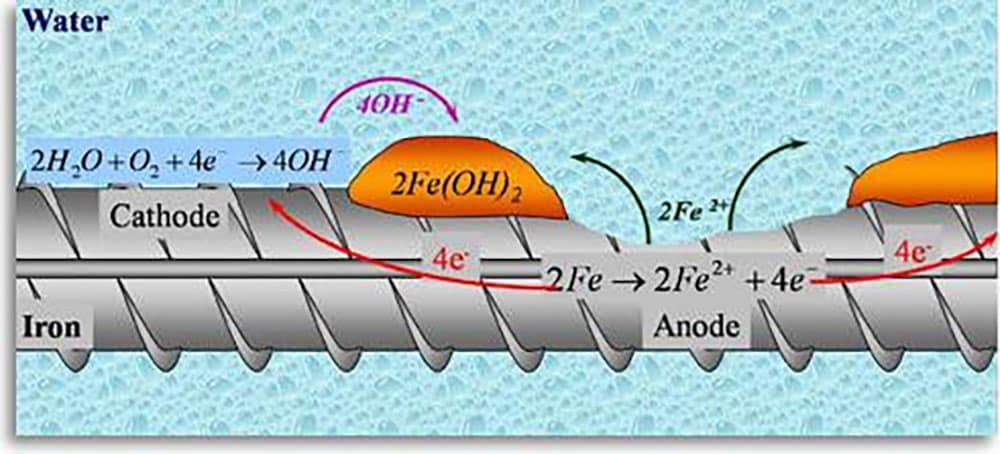

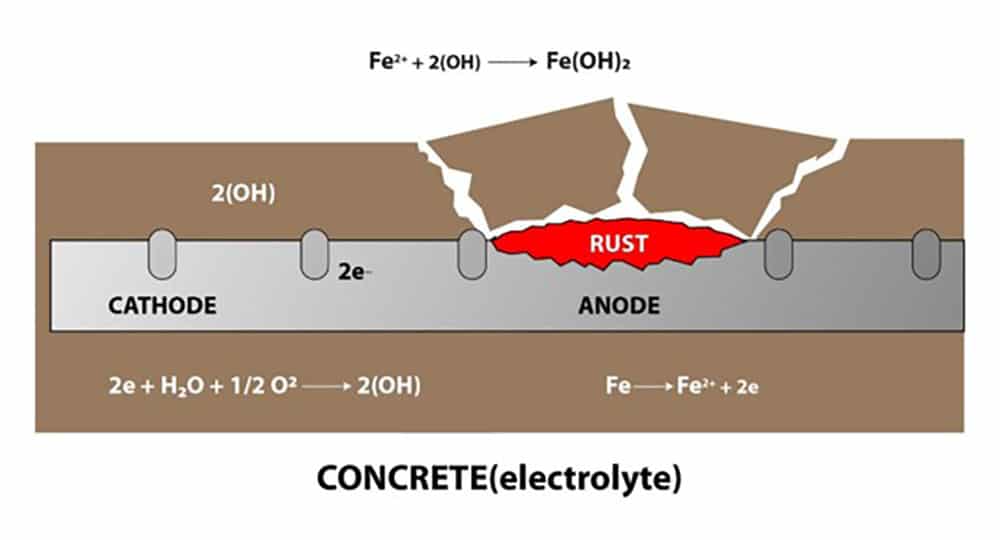

فرآیند خوردگی فولاد و فلزات در بتن یک پدیده پیچیده است که طی چند مرحله متوالی اتفاق میافتد. هر مرحله از این فرآیند، زمینهساز مرحله بعدی است و در صورت بیتوجهی، میتواند به خرابی گسترده بتن منجر گردد. فرآیند خوردگی فلز در بتن عبارتند از:

در حالت عادی و ایمن، بتن دارای محیطی قلیایی با PH حدود ۱۲ تا ۱۳ است. این خاصیت قلیایی باعث تشکیل یک لایه نازک محافظ به نام لایه پسیو روی سطح فلزات، به ویژه فولاد میشود. این لایه از تماس مستقیم آب و اکسیژن با سطح فلز جلوگیری کرده و به طور طبیعی مانع زنگزدگی میگردد. تا زمانی که این لایه سالم باقی بماند، فولاد در برابر خوردگی ایمن است و هیچ واکنش مخربی در بتن رخ نمیدهد.

با گذر زمان و در اثر نفوذ عوامل مخرب، شرایط قلیایی بتن تغییر کرده و PH آن کاهش مییابد. دی اکسیدکربن از طریق فرآیند «کربناته شدن بتن» با ترکیبات قلیایی واکنش نشان میدهد و موجب افت PH تا زیر ۹ میشود. از طرف دیگر، یونهای کلر که معمولاً از نمکهای ذوب یخ، آب دریا یا مواد شیمیایی وارد بتن میشوند، مستقیماً لایه پسیو را از بین میبرند. در این مرحله، محافظ طبیعی فولاد نابود شده و سطح فلز بدون پوشش باقی میماند.

پس از تخریب لایه محافظ، فولاد در تماس مستقیم با آب و اکسیژن قرار میگیرد و واکنشهای الکتروشیمیایی آغاز میشوند. سطح فلز به نواحی آندی و کاتدی تقسیم میشود. در ناحیه آندی، آهن اکسید شده و یونهای Fe+2 آزاد میشوند، درحالی که در ناحیه کاتدی، اکسیژن و آب با الکترونهای آزاد واکنش داده و یونهای هیدروکسید تشکیل میدهند. نتیجه نهایی این واکنش، تولید زنگ آهن است که چسبندگی فولاد و بتن را به شدت کاهش میدهد.

موادی که در اثر خوردگی ایجاد میشوند، حجم بسیار بیشتری نسبت به فولاد اصلی دارند. به همین دلیل هم به درون بتن فشار میآورند و این امر موجب ترک خوردن، ورم کردن و… بتن میشود. با گسترش ترکها، مسیر نفوذ رطوبت، اکسیژن و یونهای مهاجم بازتر شده و سرعت خوردگی افزایش مییابد. در نهایت، بتن از اطراف میلگرد جدا میشود و مقاومت سازهای آن کاهش پیدا میکند.

خوردگی فلزات در بتن معمولاً به صورت تدریجی اتفاق میافتد، اما با مشاهده چند علامت مشخص میتوان زودتر به وجود آن پی برد. در ادامه، مهمترین نشانههای این پدیده را میآوریم:

خوردگی فلزات در بتن معمولاً نتیجه ترکیب چند عامل محیطی، شیمیایی و اجرایی است. در ادامه مهمترین علل این پدیده را بیان می کنیم.

یکی از اصلیترین عوامل خوردگی، ورود یون کلراید به درون بتن است. این یونها معمولاً از منابعی مانند نمکهای ذوب یخ، آب دریا، خاکهای شور و برخی افزودنیهای نامرغوب وارد بتن میشوند. یون میتواند لایه پسیو را از بین ببرد. کلراید حتی در بتن با PH بالا هم قادر است خوردگی را فعال کند. در محیطهای ساحلی یا بنادر، این عامل مهمترین تهدید برای بتنهای مسلح به شمار میرود.

کربناته شدن زمانی اتفاق میافتد که دیاکسیدکربن از هوا وارد منافذ بتن شود و با هیدروکسید کلسیم واکنش دهد. حاصل این واکنش، کربنات کلسیم و کاهش PH بتن است. وقتی PH بتن از ۱۲ به زیر ۹ کاهش مییابد، لایه محافظ فولاد از بین میرود و خوردگی آغاز میشود. بتنهای متخلخل، کم سیمان یا دارای ترک، بیشتر در معرض این پدیده هستند.

آب یکی از اصلیترین عناصر برای وقوع خوردگی است. بدون رطوبت، واکنش الکتروشیمیایی خوردگی رخ نمیدهد. بتنهایی که در مناطق مرطوب، سواحل یا محیطهای در تماس با آب قرار دارند، بیشتر دچار خوردگی میشوند. مقدار بهینه رطوبت نسبی برای فعال شدن خوردگی معمولاً بین ۷۵ تا ۹۵ درصد است. وجود رطوبت پیوسته میتواند این مشکل را تسریع بخشد.

اکسیژن یکی دیگر از دلایل بروز خوردگی فولاد بتن است. در بتنهای متراکم و اشباع شده از آب، میزان اکسیژن محدود است و خوردگی کندتر انجام میشود. اما در بتنهای دارای تخلخل یا ترک، اکسیژن به راحتی نفوذ میکند و سرعت خوردگی افزایش مییابد. به همین دلیل، بتنهایی که بهصورت متناوب خشک و مرطوب میشوند، بیشترین نرخ خوردگی را دارند.

بتنهایی که نسبت آب به سیمان بالاتری دارند، دارای تخلخل بیشتری هستند و یونها و گازها به راحتی وارد آنها میشوند. این نوع بتنها زودتر دچار افت PH و تخریب لایه پسیو میشوند. در مقابل، بتن با نسبت آب به سیمان پایین، در برابر نفوذ عوامل مهاجم متراکمتر و مقاومتر است.

بتنهایی که به درستی عملآوری یا متراکم نشدهاند، دارای حفرهها و ترکهای ریز هستند. ویبره ناکافی، اختلاط نامناسب یا مصالح آلوده نیز کیفیت بتن را پایین میآورند و خوردگی فولاد در بتن را تسریع میکنند.

همان طور که گفتیم، پوشش بتنی نقش سپر حفاظتی در برابر عوامل مخرب محیطی را ایفا میکند. اگر ضخامت پوشش کم باشد یا به دلیل خطای اجرایی، میلگردها بیش از حد به سطح نزدیک شوند، احتمال نفوذ رطوبت و یونها بیشتر میشود. طبق استانداردها، حداقل کاور روی فلزات باید متناسب با نوع سازه و شرایط محیطی باشد.

دمای بالا میتواند سرعت خوردگی را افزایش دهد. در مناطق گرم و مرطوب، واکنشهای الکتروشیمیایی با شدت بیشتری انجام میشوند. همچنین تغییرات مکرر دمایی، موجب انبساط و انقباض بتن و ایجاد ترکهای ریز در اطراف فولاد میشود.

در محیطهای دریایی، صنعتی، مناطق سردسیر یا مکانهایی با چرخههای ذوب – یخزدگی مداوم، خوردگی با سرعت بیشتری رخ میدهد. زیرا تغییرات دما میتواند روی نفوذپذیری بتن تأثیر منفی بگذارد.

تنشهای ناشی از بارگذاری بیش از حد، انقباض بتن یا خطاهای اجرایی میتوانند ترکهایی را در بتن ایجاد کنند. حتی ترکهای مویی میتوانند فرآیند خوردگی را چند برابر سریعتر کنند، به ویژه در سازههایی که در معرض رطوبت دائمی هستند.

برخی یونهای شیمیایی مانند سولفاتها و نیتراتها میتوانند با اجزای سیمان واکنش دهند و موجب تورم، ترک و افت قلیاییت بتن شوند. این امر به صورت غیرمستقیم، فولاد را در معرض خوردگی شدید قرار میدهد.

به کارگیری سیمان، آب یا سنگدانههای آلوده به کلر یا سولفات، یکی دیگر از عوامل مؤثر بر ایجاد خوردگی فلز بتن است. این آلودگیها از همان ابتدای ساخت، عوامل خورنده را به داخل بتن وارد میکنند.

عدم آببندی مناسب، نفوذ آب باران یا نمکهای ضدیخ در سطوح بتنی و بیتوجهی به تعمیر ترکهای کوچک، میتوانند خوردگی فولاد را در طول زمان تسریع کند. نگهداری و بازرسی دورهای نقش مهمی در کنترل این فرآیند دارد.

هر فولاد به کار برده شده در سازه بتنی با هدفی در آن قرار داده شده است. خوردگی فولاد بتن میتواند مشکلات زیادی را ایجاد کند که همگی خطرناک هستند. با توجه به دلایل زیر بهتر است از خوردگی فلزات در بتن پیشگیری شود:

پیشگیری از خوردگی فولاد در بتن یکی از مهمترین مراحل در طراحی و اجرای سازههای بتنی بادوام است. از آنجا که خوردگی اغلب در اثر ترکیب عوامل فیزیکی، شیمیایی و محیطی ایجاد میشود، راهکارهای مقابله با آن نیز باید چندبعدی باشند. در ادامه، هرکدام از این شیوهها را میآوریم.

ضخامت پوشش بتنی روی فولاد باید متناسب با شرایط محیطی تعیین شود. در مناطق ساحلی یا مرطوب، این ضخامت معمولاً باید بین ۵ تا ۷ سانتیمتر باشد. همچنین طراحی بتن با نسبت آب به سیمان پایین (معمولاً کمتر از ۰.۴۵) و تراکم مناسب باعث کاهش تخلخل و نفوذپذیری بتن میشود. علاوه بر این، انتخاب صحیح نوع سیمان و افزودنیهای معدنی مانند دوده سیلیس و خاکستر بادی میتواند دوام بتن را به طور چشمگیری افزایش دهد.

کیفیت مصالح تأثیر مستقیم بر مقاومت بتن در برابر خوردگی دارد. استفاده از آب تمیز و بدون املاح، سنگدانههای عاری از کلر و سولفات، و سیمان استاندارد از اصول اولیه ساخت بتن بادوام است.

عملآوری مناسب باعث تکمیل فرآیند هیدراسیون سیمان و کاهش تخلخل بتن میشود. بتن باید حداقل به مدت ۷ روز مرطوب نگه داشته شود تا ساختار کریستالی پایدار و مقاومی درون آن ایجاد شود. استفاده از ویبره کافی در زمان بتنریزی نیز باعث خروج هوای محبوس و افزایش تراکم بتن میگردد.

امروزه افزودنیهای شیمیایی متنوعی برای افزایش مقاومت بتن در برابر خوردگی فولاد وجود دارند. این افزودنیها یا به مخلوط بتن اضافه میشوند، یا به صورت پوشش روی سطح فولاد اعمال میگردند. همچنین استفاده از مواد عایق و آببندها، میزان جذب آب بتن را کاهش داده و سرعت خوردگی را کند میکند.

در شرایط خاص مانند محیطهای ساحلی، صنعتی یا دریایی، استفاده از فولادهای معمولی توصیه نمیشود. در این موارد، بهتر است از فولاد ضدزنگ، فولاد گالوانیزه یا میلگردهای پوششدار اپوکسی استفاده کنید. این نوع فولادها مقاومت بالایی در برابر یونهای کلر دارند و حتی در محیطهای قلیایی یا مرطوب نیز دچار خوردگی نمیشوند. اگر چه هزینه اولیه آنها بیشتر است، اما در طولانیمدت باعث صرفهجویی در هزینههای نگهداری میگردند.

یکی از پیشرفتهترین روشهای کنترل خوردگی فولاد در بتن، استفاده از حفاظت کاتدی است. در این روش، پتانسیل الکتریکی فولاد به گونهای تنظیم میشود که واکنش اکسیداسیون در سطح آن متوقف گردد. این کار از طریق نصب آندهای فداشونده (مانند روی یا آلومینیوم) یا اعمال جریان الکتریکی خارجی انجام میگردد. حفاظت کاتدی معمولاً در سازههای حساس مانند پلها، تونلها، اسکلهها و سازههای دریایی استفاده میشود.

استفاده از پوششهای سطحی نفوذناپذیر مانند رزینهای اپوکسی، سیلیکونی یا پلیاورتان روی سطح بتن، مانع ورود آب و گازهای خورنده میشود. این روش به ویژه برای دالها، مخازن و پلهایی که در معرض بارش و رطوبت مستقیم هستند، کاربرد فراوان دارد.

در پروژههایی که بتن در تماس مستقیم با محیطهای خورنده قرار دارد، باید تدابیری برای کاهش تماس با عوامل مهاجم در نظر گرفته شود. برای مثال، زهکشی مناسب، جلوگیری از تجمع آب در سطح بتن، یا اعمال پوششهای محافظ در مناطق ساحلی میتواند تا حد زیادی از خوردگی جلوگیری کند.

بازرسیهای دورهای، شناسایی ترکهای سطحی، تست پتانسیل نیمسلولی و پایش رطوبت بتن، میتوانند نشانههای اولیه خوردگی را پیش از گسترش آن آشکار کنند. تعمیر به موقع ترکها، آببندی درزها و ترمیم موضعی بتن، عمر مفید سازه را چندین برابر میکند.

سخن نهایی

در این مقاله به بررسی خوردگی فولاد در بتن، نشانهها، عوامل موثر بر آن و راههای جلوگیری از این مشکل پرداختیم. میتوان گفت که فولادهای درون بتن همانند استخوانهای آن عمل میکنند و هر گونه بروز مشکل در آنها میتواند سلامت کل سازه را به خطر بیندازد. توجه به نگهداری صحیح از این بخش از بتن، موجب افزایش طول عمر سازه، کاهش هزینههای تعمیر و حفظ ایمنی و پایداری بلندمدت آن خواهد شد.

منابع

https://www.sakshichemsciences.com/corrosion-of-steel-reinforcement-in-concrete

https://www.ultratechcement.com/for-homebuilders/home-building-explained-single

https://www.nevadareadymix.com/concrete-tips/corrosion-of-steel-in-concrete

مطالب مرتبط

روانکننده و فوقروانکننده بتن هر دو برای کاهش آب و …

خوردگی میلگرد تهدیدی جدی برای دوام سازه است و عمدتاً …

این مقاله به صورت مرحله به مرحله توضیح میدهد آزمایش …

خوردگی فولاد در بتن یکی از مهمترین عوامل پنهان تخریب …

دیدگاه ها و نظرات

چسب آب بندی

آب بندی و رزین

چسب و افزودنی بتن

مقاوم سازی و آب بندی بتن و ملات

رزین نما

رزین چوب، آجر، سنگ و نما

چسب و افزودنی کاشی ملات

آب بندی و افزایش ضریب چسبندگی

درزبندی و ماستیک

درزگیری و آب بندی بدون نیاز به تخریب

سایر محصولات ساختمانی

سایر محصولات و لوازم ساختمانی

محصولات سفارشی

ثبت سفارش محصولات