روانکننده و فوقروانکننده بتن هر دو برای کاهش آب و …

جدیدترین مقالات

تفاوت روانکننده و فوق روانکننده بتن چیست؟

علت خوردگی میلگرد در بتن چیست | بررسی فرآیند خوردگی و راهکار جلوگیری

آزمایش ضریب تراکم بتن چیست؟ | روش انجام و محاسبه ضریب تراکم

خوردگی فولاد در بتن چیست؟ | علل، نشانهها و روش پیشگیری

اشتراک گذاری

خوردگی میلگرد در بتن یکی از مشکلات رایج در سازههای بتنی است که میتواند تأثیرات جبرانناپذیری بر سلامت و استحکام ساختمانها بگذارد. این مشکل زمانی رخ میدهد که میلگردهای فولادی داخل بتن دچار آسیب شده و فرآیند زنگزدگی در آنها آغاز میشود. این مسأله باعث کاهش مقاومت بتن و در نهایت، تخریب تدریجی سازه میشود. در این مقاله، به بررسی علل اصلی خوردگی میلگرد در بتن، فرآیند این آسیبدیدگی و راهکارهای مؤثر برای پیشگیری از آن خواهیم پرداخت. با ما همراه باشید تا به طور کامل با این موضوع آشنا شوید.

خوردگی میلگرد در بتن به فرآیندی گفته میشود که در آن میلگردهای فولادی که برای تقویت بتن استفاده میشوند، دچار آسیب و خوردگی میشوند. این پدیده زمانی آغاز میشود که شرایط محافظتی بتن از میلگرد مختل شود و عوامل محیطی مانند رطوبت، اکسیژن و یونهای مهاجم بتوانند با سطح میلگردها تماس پیدا کنند.

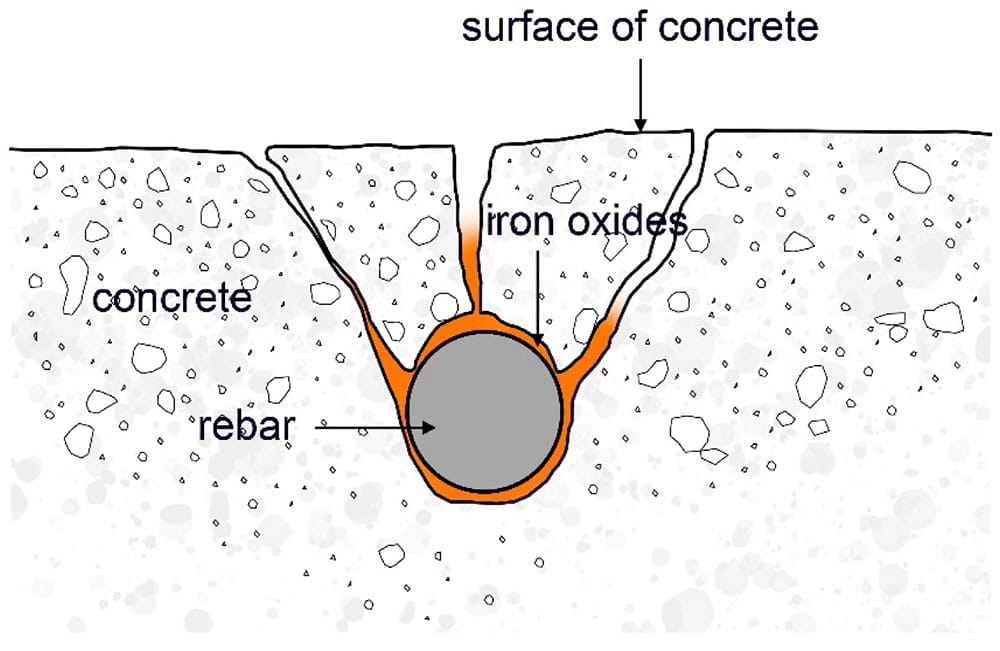

هنگامی که این عوامل به میلگردها میرسند، واکنشهای شیمیایی در سطح میلگرد آغاز میشود. این واکنشها منجر به کاهش قطر میلگرد و در نتیجه، کاهش مقاومت آن میگردد. این خوردگی معمولاً با تولید اکسید آهن یا همان زنگزدگی در سطح میلگردها همراه است.

به طور کلی، میلگردهای فولادی در بتن سالم در یک لایه قلیایی احاطه شدهاند که این لایه از آنها در برابر خوردگی محافظت میکند. اما با نفوذ عوامل ذکر شده، این پوشش طبیعی از بین میرود. شناخت این پدیده و تمایز آن از سایر آسیبهای بتن، اولین گام برای پیشگیری و افزایش دوام سازههای بتنی است.

خوردگی میلگرد در بتن میتواند به شیوههای مختلفی بروز کند. هر یک از این انواع خوردگی ویژگیها و علائم خاص خود را دارند. در این بخش، به بررسی انواع مختلف خوردگی میلگرد بتن میپردازیم.

خوردگی شیاری یکی از رایجترین انواع خوردگی میلگردهای بتن است که در بخشهای خاصی از سطح میلگرد رخ میدهد. این نوع خوردگی زمانی اتفاق میافتد که آب و اکسیژن به طور متمرکز در نواحی خاصی از میلگرد نفوذ کرده و باعث تشکیل لایهای از زنگ آهن در این مناطق میشوند. این مشکل در قسمتهایی از میلگرد که به صورت مستقیم با مواد خورنده یا رطوبت تماس دارند، بیشتر مشاهده میشود. خوردگی شیاری باعث ایجاد شکافهای عمیق در میلگرد میشود.

در خوردگی حفرهای، میلگردها در اثر واکنشهای شیمیایی به صورت نقطهای دچار آسیب میشوند. این نوع خوردگی معمولاً در نواحی کوچک و به شکل حفرههایی روی سطح میلگرد بروز میکند.

خوردگی ناشی از رطوبت زمانی رخ میدهد که میلگردها در معرض رطوبت مداوم یا آب قرار گیرند. رطوبت موجود در بتن میتواند به عنوان یک کاتالیزور عمل کند و موجب شروع واکنشهای شیمیایی شود که در نهایت به خوردگی میلگرد میانجامد. در این نوع خوردگی، آب به داخل بتن نفوذ میکند و میلگردها در معرض اکسیژن و مواد شیمیایی موجود در آن قرار میگیرند. این شرایط باعث تشکیل لایههای زنگ آهن در اطراف میلگرد و افزایش فشار در بتن میشود.

خوردگی ناشی از کلریدها یکی دیگر از رایجترین انواع خوردگی میلگرد در بتن و به ویژه در مناطق ساحلی یا صنعتی است. کلریدها که عمدتاً در نمکهای خوراکی یا نمکهای صنعتی موجود هستند، میتوانند از طریق رطوبت به داخل بتن نفوذ کنند. این نمکها موجب تشکیل لایهای اکسیدی روی میلگرد میشوند. خوردگی ناشی از کلریدها معمولاً در مناطقی که در معرض نمکهای محلول در آب هستند، سریعتر رخ میدهد.

خوردگی ناشی از سولفاتها زمانی اتفاق میافتد که میلگردها در تماس با مواد حاوی سولفات قرار بگیرند. سولفاتها که معمولاً در خاکهای آلوده به سولفات یا آبهای زیرزمینی وجود دارند، میتوانند به بتن نفوذ کرده و میلگردها را دچار خوردگی کنند. این نوع خوردگی معمولاً باعث ایجاد ترکهای سطحی در بتن و کاهش قدرت آن میشود.

زنگ زدن میلگرد در بتن یک فرآیند تدریجی است که با نفوذ عوامل محیطی به داخل بتن و برخورد آنها با سطح فولاد آغاز میشود. این فرآیند معمولاً شامل چند مرحله کلیدی میشود:

خوردگی میلگرد در بتن یک پدیده پیچیده است که تحت تأثیر عوامل مختلفی قرار دارد. شناسایی این عوامل میتواند کمک کند تا راهکارهای پیشگیرانه برای جلوگیری از این مشکل اتخاذ کنید. مهمترین عوامل بروز زنگ زدگی میلگرد در بتن عبارتاند از:

خوردگی میلگرد در بتن یکی از مشکلاتی است که در مراحل اولیه ممکن است بهسختی قابل مشاهده باشد، اما با گذشت زمان، علائم آن به وضوح ظاهر میشود. شناسایی زود هنگام این علائم میتواند کمک کند تا اقدامات پیشگیرانه یا ترمیمی انجام شود و از تخریب بیشتر سازه جلوگیری گردد. در این بخش، به بررسی نشانهها و علائم رایج خوردگی میلگرد در بتن میپردازیم.

یکی از اولین علائم، ترکخوردگی سطح بتن است. هنگامی که میلگردهای در حال خوردگی حجم خود را از دست میدهند و زنگ آهن در اطراف آنها تشکیل میشود، فشار زیادی به بتن وارد میشود. این فشار میتواند موجب ترکخوردگیهای کوچک یا بزرگ در سطح بتن شود. این ترکها معمولاً به صورت خطوط ریز و عمودی یا افقی روی سطح ظاهر میشوند و در صورتی که ادامه یابند، میتوانند به ترکهای عمیقتر تبدیل شوند.

زمانی که میلگردها دچار خوردگی میشوند، زنگ آهن تولید شده میتواند باعث تغییر رنگ سطح بتن شود. این تغییر رنگ معمولاً بهصورت لکههای زرد، قهوهای یا قرمز قابل مشاهده است. این لکهها ممکن است در اطراف نقاطی از بتن که در معرض فشار خوردگی قرار دارند، ظاهر شوند و نشاندهنده آغاز فرآیند خوردگی میلگرد باشند.

فرو رفتگی و پوسته شدن سطح بتن از دیگر علائم خوردگی میلگرد است که به دلیل تشکیل لایههای ضخیم از زنگ آهن در اطراف میلگردها ایجاد میشود. این فرورفتگیها معمولاً در نزدیکی سطح بتن و در مناطقی که میلگردها در آنها بیشتر در معرض زنگ قرار دارند، مشاهده میشوند.

یکی از نشانههای غیرمستقیم، کاهش مقاومت بتن است. میلگردها وظیفه تقویت بتن را بر عهده دارند و هر گونه آسیب به آنها میتواند بر مقاومت کلی سازه تأثیر بگذارد. وقتی میلگردها در اثر خوردگی دچار آسیب میشوند، توانایی آنها برای تحمل بارهای کششی کاهش مییابد. این امر باعث میشود که سازه بهویژه در برابر بارهای سنگین یا تغییرات شدید شرایط محیطی، ضعیفتر شود.

لایههای زنگ آهن اطراف میلگردها فشار زیادی به بتن وارد میکنند و این امر باعث تغییر شکل و انحراف سازه میشود. این تغییرات در سازههای بتنی که تحت فشار یا بارهای سنگین قرار دارند، بیشتر به چشم میآید.

هنگامی که خوردگی میلگرد پیشرفت میکند، زنگ آهن به سطح بتن فشار میآورد و میتواند باعث ایجاد حفرهها یا شکافهایی در آن شود. این حفرهها میتوانند به عمق بتن نفوذ کرده و در نهایت باعث ضعف بیشتر سازه شوند.

خوردگی میلگرد در بتن میتواند پیامدهای جدی برای سازهها و ساختارهای بتنی داشته باشد. در این بخش، به بررسی پیامدهای مختلف خوردگی میلگرد میپردازیم.

یکی از اصلیترین پیامدهای این مشکل، کاهش مقاومت سازه است. هنگامی که میلگردها در اثر خوردگی ضعیف میشوند، مقاومت بتن در برابر فشار و بارهای مختلف کاهش مییابد. این امر موجب افزایش خطر ترکخوردگی، انحراف و حتی تخریب بخشهای وسیعی از سازه میشود.

دوام بتن به توانایی آن در مقاومت در برابر شرایط محیطی مختلف اشاره دارد. خوردگی میلگردها میتواند به طور مستقیم به دوام بتن آسیب بزند. زمانی که میلگردها دچار این مشکل میشوند، فشار ناشی از لایههای زنگزده به بتن منتقل میشود و باعث ترکخوردگی و تخریب سطح بتن میشود.

همان طور که پیشتر اشاره کردیم، فشار ناشی از زنگزدگی میلگرد میتواند موجب ایجاد ترکهای سطحی و عمقی در بتن شود. این ترکها علاوه بر اینکه موجب ضعف سازه میشوند، میتوانند مسیر مناسبی برای نفوذ بیشتر آب و مواد شیمیایی به داخل بتن فراهم کنند و باعث تسریع زنگزدن شوند.

خوردگی موجب افزایش هزینههای تعمیرات و نگهداری میشود. هزینههای ترمیم بتن آسیبدیده، تعویض میلگردها و بازسازی بخشهای آسیبدیده سازه میتواند بسیار زیاد باشد. علاوه بر این، عملیات تعمیرات ممکن است مدتها زمان ببرد و برای صاحبکار یا بهرهبردار هزینههای اضافی ایجاد کند.

در سازههای بلند و پیچیده مانند برجها و پلها، خوردگی میلگردها میتواند تأثیرات ویرانگری داشته باشد. در این سازهها، بار وارده بسیار زیاد و پیچیده است و هرگونه ضعف در میلگردها میتواند به تخریب گسترده و ناپایداری ساختاری منجر شود. این مسأله میتواند موجب بروز مشکلات جدی در زمان بهرهبرداری از این سازهها، کاهش طول عمر آنها و حتی وقوع حوادث ناگوار شود.

در نهایت، ارزش اقتصادی ساختمان یا سازه نیز به طور قابل توجهی کاهش مییابد. زمانی که یک ساختمان به دلیل خوردگی میلگردها آسیب میبیند، علاوه بر افزایش هزینههای تعمیرات، ممکن است ارزش آن به طور قابلتوجهی کاهش یابد. این امر میتواند در بازار ملک تأثیر منفی بگذارد و باعث کاهش قابلیت فروش یا اجاره آن ساختمان گردد.

پیشگیری از این مشکل یکی از مسائل اساسی در طراحی و نگهداری سازههای بتنی است. با توجه به پیامدهای جدی این مشکل، ضروری است که از روشهای مؤثر برای جلوگیری از خوردگی میلگردها استفاده کنیم. در این بخش، به بررسی مهمترین روشهای پیشگیری از خوردگی میلگرد در بتن خواهیم پرداخت.

یکی از سادهترین و مؤثرترین روشها برای پیشگیری از این مشکل، استفاده از میلگردهای ضدزنگ یا میلگردهای گالوانیزه است. این میلگردها به طور خاص برای مقاومت در برابر خوردگی طراحی شدهاند و معمولاً با یک عایق ضدزنگ پوشانده میشوند. این پوششها از تماس مستقیم میلگرد با رطوبت، آب و مواد شیمیایی جلوگیری میکنند.

استفاده از بتن باکیفیت بالا میتواند به عنوان یک روش پیشگیرانه و مؤثر در برابر خوردگی عمل کند. همان طور که پیشتر اشاره کردیم یکی از عوامل اصلی زنگزدن میلگرد، نفوذ آب و مواد شیمیایی به داخل بتن است. برای جلوگیری از این امر، باید از نسبت مناسب آب به سیمان استفاده کرد. همچنین، استفاده از سیمان باکیفیت و سنگدانههای بدون آلاینده به افزایش مقاومت بتن در برابر نفوذ آب و مواد شیمیایی کمک میکند.

این مواد را میتوانید به ترکیب بتن اضافه کنید. مواد ضدزنگ معمولاً با ایجاد یک لایه محافظ روی سطح میلگرد و افزایش مقاومت بتن در برابر نفوذ رطوبت و مواد شیمیایی، از بروز خوردگی جلوگیری میکنند. از جمله این مواد میتوان به کربناتها و سیلیکاتها اشاره کرد.

پوشاندن میلگردها با پوششهای اپوکسی یا پلیمری یکی دیگر از روشهای مؤثر در پیشگیری از خوردگی میلگرد در بتن است. این پوششها میتوانند از تماس میلگرد با محیطهای خورنده جلوگیری کنند. پوششهای اپوکسی مخصوصاً در شرایطی که بتن در معرض آبهای شور یا مواد شیمیایی قرار دارد، کاربرد فراوانی دارند.

یکی از روشهای پیشرفته در پیشگیری از خوردگی میلگرد، استفاده از سیستمهای حفاظت کاتدی است. در این روش، یک جریان الکتریکی به میلگرد اعمال میشود تا از خوردگی آن جلوگیری شود. این سیستمها معمولاً در پروژههای بزرگ و حساس که میلگردها در معرض خوردگی شدید قرار دارند، استفاده میشوند. حفاظت کاتدیک کاربرد زیادی در سازههای دریایی، پالایشگاهها و سازههای بتنی در معرض آب شور دارد.

منظور از طراحی مناسب در نظر گرفتن نکاتی مانند استفاده از لایههای محافظتی کافی بین میلگردها و سطح بتن، توجه به جلوگیری از تجمع آب و رطوبت در نقاط مختلف سازه و انتخاب درست مواد اولیه است. علاوه بر این، باید توجه داشت که در طراحی سازههایی که در معرض شرایط محیطی خاص قرار دارند، مانند مناطق ساحلی یا صنعتی، تدابیر خاصی برای محافظت از میلگردها در نظر گرفته شود.

انجام بازرسیهای دورهای و ارزیابی وضعیت میلگردها میتواند به شناسایی زود هنگام علائم خوردگی کمک کند. در صورت مشاهده هر گونه آسیب یا خوردگی اولیه، میتوان با انجام تعمیرات سریع، از گسترش مشکل و هزینههای سنگین جلوگیری کرد.

برای جلوگیری از گسترش خوردگی میلگرد در بتن و کاهش هزینههای تعمیرات، استفاده از روشهای نظارتی دقیق و پایش مداوم وضعیت سازه ضروری است. این روشها به مهندسان کمک میکنند تا قبل از وقوع آسیبهای جدی، فرآیند خوردگی را شناسایی و کنترل کنند. مهمترین تکنیکهای نظارت و پایش عبارتاند از:

سخن نهایی

در این مقاله به بررسی خوردگی میلگرد در بتن پرداختیم. این مشکل یکی از مهمترین چالشهای دوام بتن و سازهها است و میتواند مقاومت، یکپارچگی و عمر مفید سازه را به شدت کاهش دهد. شناخت فرآیند خوردگی، انواع آن و علائم بروز این مشکل، مهمترین قدم برای پیشگیری و کنترل آن است. با انتخاب مصالح مناسب، طراحی درست، عملآوری اصولی و اجرای دقیق میتوان احتمال وقوع خوردگی را تا حد زیادی کاهش داد.

منابع

https://www.icorr.org/effective-strategies-for-preventing

https://atrinsteel.com/en/general-information/195-types-of-corrosion

https://dev2.leblek.com/blog/rebar-corrosion-in-concrete-balconies-staircases

https://www.sciencedirect.com/topics/engineering/rebar-corrosion

مطالب مرتبط

روانکننده و فوقروانکننده بتن هر دو برای کاهش آب و …

خوردگی میلگرد تهدیدی جدی برای دوام سازه است و عمدتاً …

این مقاله به صورت مرحله به مرحله توضیح میدهد آزمایش …

خوردگی فولاد در بتن یکی از مهمترین عوامل پنهان تخریب …

دیدگاه ها و نظرات

چسب آب بندی

آب بندی و رزین

چسب و افزودنی بتن

مقاوم سازی و آب بندی بتن و ملات

رزین نما

رزین چوب، آجر، سنگ و نما

چسب و افزودنی کاشی ملات

آب بندی و افزایش ضریب چسبندگی

درزبندی و ماستیک

درزگیری و آب بندی بدون نیاز به تخریب

سایر محصولات ساختمانی

سایر محصولات و لوازم ساختمانی

محصولات سفارشی

ثبت سفارش محصولات